"为了应对全球制造业变革浪潮,促进制造业的转型升级,德国政府于2013年提出了工业4.0的国家战略,中国则于2015年发布了《中国制造2025》行动纲领。在这样的背景下,国内外的制造企业纷纷开始智能化转型,智慧工厂成为制造升级的必然趋势。

面对产业升级,为推动工厂制造能力的高质量发展,自2017年以来,凯泉以浙江生产基地为试点,进行转型升级。

2020年浙江生产基地生产效率提升35%,能源利用率提高10%。

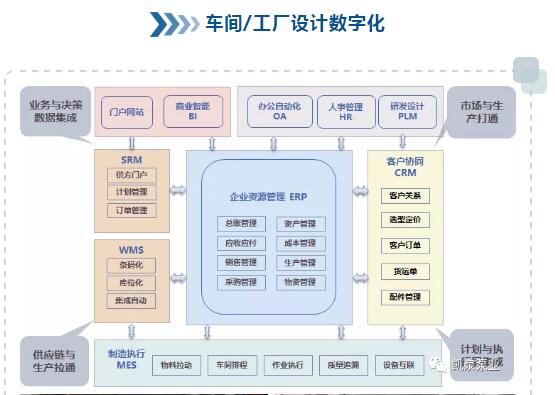

"通过实施MES系统,目前已经建立了结构化数字化的系统工厂管理模型,并通过对ERP工序、工艺路线的进一步补充,建立起结构化的工艺路线,实现工艺流程多样化、可视化管理;通过PDM、ERP、CRM、SRM、MES、WMS、BI等系统的实施应用以及系统间的数据集成,从而实现产品从设计到生产、再到销售全流程,可视化、数字化、透明化管理。

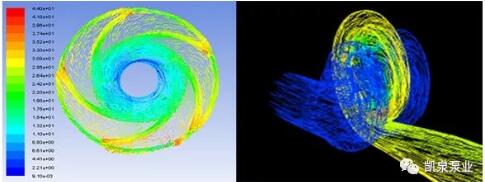

产品设计数字化

公司通过CAD、Pro/E等先进的设计软件进行产品设计;通过采 用 计 算 机 辅 助 工 艺 规 划、设计和工艺路线仿真、可靠性评价等先进技术,实现工艺数字化设计及仿真优化管理;通过PDM系统的实施管理,实现所有与产品相关信息和与产品相关过程的管理。实现了对产品的全生命周期管理,并加强了对于文档,图纸,数据的高效利用,使工作流程规范化。

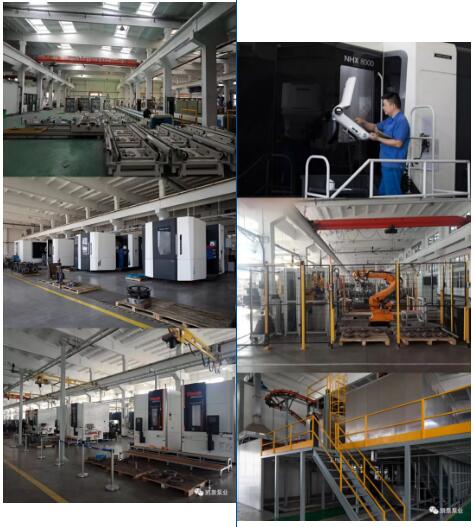

制造过程装备数字化

自项目实施以来,先后引进:

●5台NHC6300型DMG MORI卧式加工中心

●2台NHX8000型DMG MORI卧式加工中心

●4台CLX550型DMG MORI双主轴加工中心

●6台MAZAK MEGA TURN600ML立式车削中心

●1台意大利CEMB叶轮自动平衡机

●新增装配测试包装流水线二条

●电泳涂装流水线一条

●CCD视觉智能感知工业机器人

●多台自动物料配送AGV小车

可实现生产进度、现场操作、工艺参数控制、设备状态、物料传送等信息的自动采集和实时传递,与MES、WMS平台进行数据对接,目前,关键设备已全部实现数据化管理。

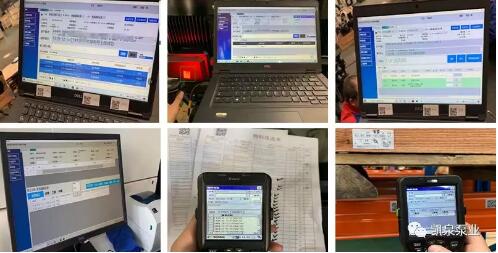

制造过程管理信息化

通过实施MES系统结合先进工厂设备,从而实现了工厂工艺知识化、生产透明化、无纸化、物流信息实施化、物流配送智能化、设备自动化管理、质量预防化管理。

通过建立企业资源计划系统(ERP),从需求订单与预测确定后,ERP启用销售任务单模式,通过MRP分解计划产生成品生产订单需求、物料采购需求,实现产、供、销一体化。

通过ERP系统与SRM系统的集成,进而管控了从供应商筛选、询价、定价、合同签到,采购订单产生、送货计划发放、账务核对等实现物料全流程的信息流数字化透明化管理。

END

据行业内调研,国内年销售额2000万以上企业,目前的制造能力多处于普通机床时代,部分引进了数控加工设备与自动化设备,对于信息交互还处于尝试阶段。部分水泵制造企业,具备自动化设备、数控加工中心设备,实现初步的人工信息采集与分析,建立车间级数据平台,对于智能视觉设备、企业级的数据平台,鲜有企业使用。

凯泉通过项目实施,实现工厂设计、工艺、制造、管理、物流等环节的集成优化,推进工厂数字化设计,设备智能升级,工艺流程优化、精益生产、可视化管理、质量控制与追溯、智能物流等方面的提升,数字化工厂在水泵行业制造升级具有显著成效。

在实施过程中,并且随着SRM实施,对上游供应链的管理输出,同步进行数字化管理,带动供应链协同发展,进行产业升级。

未来,凯泉将从“制造”转向“智造”,用自己的实践加速中国制造业的转型和发展。