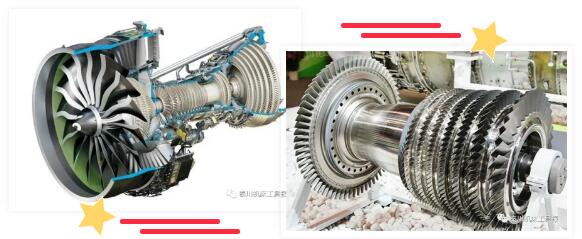

航空发动机被誉为工业皇冠上的明珠,因其零部件具有结构复杂、制造加工难度大、加工精度要求高等特点,形成了较高的技术壁垒。

为打破我国长期依赖进口的局面,秦川集团以重大专项为抓手,与华中数控、航发制造企业等紧密合作,建立了面向航空发动机转动关键零件加工的国产数控设备示范应用基地,大大提高了航空发动机叶片、轴类零件生产效率,实现了航空发动机制造企业年生产能力的迅速提高。

攻克复杂平面、曲面零件的利器之一

HMC1200/5S 五轴卧式加工中心

HMC1200/5S五轴卧式加工中心能完成各种复杂平面、曲面零件的高效率、高质量加工,特别适合于航空航天、冶金、风电、水电、煤炭等行业加工需求。

机床主要特点:

◆横梁式刀库换刀,可实现X轴停在任意位置换刀

◆X/Y/Z轴均采用光栅尺实现全闭环控制,A/B轴采用角度编码器实现全闭环位置反馈

◆直线轴定位精度:0.01mm,重复定位精度:0.005mm;A/B轴定位精度:8″,重复定位精度:4″

◆大传动比A/B轴,摆动头匹配大功率电主轴实现大扭矩切削

目前该产品已经在航发制造领域重点企业实现批量应用,用于大型飞机发动机等复杂零件的加工,满足航空、航天装备制造企业对高端制造装备的需求。

加工各种金属件及其合金件的利器之二

VTMD160/5 龙门式车铣复合加工中心

VTMD160/5五轴车铣复合加工中心可在一次装夹中完成各种金属件及其合金件的加工,包括车削平面、内外圆柱面、台阶,还具备多坐标联动控制铣削、镗削、钻孔、攻丝等;特别适合于航空航天、船舶、机车车辆、汽车等行业加工需求。

机床主要特点:

◆五轴联动,车铣复合加工

◆车铣复合双通道控制,能够一次装夹完成车铣多道工序的加工

◆双刀库控制,车模式铣模式都能自动换刀

◆大传动比BC轴匹配大功率步电主轴实现大扭矩切削

◆大功率主轴和小功率主轴同步消隙,实现转台高精度大扭矩控制

◆机床横梁为动梁结构,行程1米,加大有效加工区域

◆铣通道Z轴位同步主从控制,使加工精度更加稳定可靠

该产品目前已在航发制造领域实现批量应用,用于精密壳体及复杂筒段结构件等复杂零件的加工,满足了航发加工件的复合高效加工要求。

加工复杂零件利器之三

VMT100A 立式铣车复合加工中心

VMT100A立式铣车复合加工中心能够实现一次装夹完成车/铣等多道工序的加工,高转速、高刚性、高精度的旋转工作台可连续高速运转完成车削功能,也可作为伺服轴实现高精度分度,完成联动铣削功能。可以满足航空航天、船舶工业、印刷、医疗机械等行业的高精度、形状复杂零件的切削加工(如叶轮、机匣、模具、汽车零件等)。

机床主要特点:

◆五轴联动,车铣复合加工

◆X/Y/Z轴快移速度:30m/min

◆电主轴最高转速:12000r/min

◆X/Y/Z轴均采用光栅尺实现全闭环控制,B/C轴采用角度编码器实现全闭环位置反馈

◆直线轴定位精度:0.008mm,重复定位精度:0.005mm;B/C轴定位精度:8″,重复定位精度:4″

◆45°回转B轴使主轴实现立卧转换,通过系统软件车铣模式的切换使机床具备铣﹑车复合功能,实现铣、车加工

该产品目前已在航空发动机制造等领域实现批量应用,用于框/机匣/壁板结构件、精密壳体及复杂筒段结构件等复杂零件的加工,满足了高端制造领域的制造需求。

秦川机床、华中数控、航发制造企业紧密合作,建立了面向航空发动机转动关键零件加工的国产数控设备示范应用基地,形成了用户和国产机床生产企业紧密联系的合作链条,提高了航空发动机叶片、轴类零件生产效率,不仅实现了航空发动机制造企业年生产能力的迅速提高,形成了技术的辐射与带动作用,还大大降低采购成本、保养费用和维修费用。推动了国产高档数控系统、数控机床等在大型航空发动机转动关键零部件(叶片、轴)生产单元中的示范应用,提升国产数控系统和机床的综合性能、生产现场数控设备运行的可靠性及安全性,促进自主可控国产制造装备在航空领域高端装备制造中的应用与推广,促进了我国高端数控机床产业链的快速发展。