随着钢铁企业的产能升级改造,用户越来越需要一种高精度、长寿命、仪表化的调节阀来满足设备更新换代的需求,滑板式控制阀在全国40多个钢铁厂均有应用案例,大部分应用在炼钢氧气顶吹、氩气底吹、连铸冷轧、锅炉给水及减温水、蒸汽、环保水处理等系统。在这些应用场合滑板式控制阀以控制精确、大可调比、低维护量、长寿命获得了用户的高度评价。下面列举几个典型应用案例:

●一、连铸二冷水流量控制●

连铸是炼钢生产工艺的重要设备之一。连铸机在生产过程中,钢水从中间包到结晶器(一冷)、二冷环节冷却,然后到拉矫机,切割机出钢。整个过程钢水从液态变成钢坯,其中二冷水环节最为重要,直接关系到铸坯质量的优劣。现实生产中,很多钢厂的连铸二冷水都存在汽水雾化流量不稳定,以及小流量控制精度不够、无法稳定调节或大水量上不去的情况,难以实现最佳冷却效果。特别是在需水量相对小的优质钢材生产时,二冷水调节的不稳定,严重影响钢坯的质量,以致产生许多废钢,在一定程度上制约了生产效率的提高。

目前,二冷水控制系统通过PID调节方式控制调节阀的开度来控制二冷水水量,可以说调节阀是二冷水控制系统的核心部分。

然而,国内钢铁企业在相当长的时间里,大都使用“低进高出”结构的柱塞型单座阀。由于单座阀在结构上的局限性,只能设计使用S型流体通道,介质因流动方向的改变,湍流、扰动不可避免,不仅对阀塞、阀杆、阀腔以及阀后管道产生冲蚀,缩短阀门及管道寿命,还会因阀后流体的不稳定,无法满足工艺生产的要求。从控制性能的角度来看,单座阀作为典型的控制阀,其控制性能虽然优于球阀和蝶阀,但仍然存在相当范围的“死区”,通常0-20%的开度时,流量变化不明显,在兼顾大水量选择管径的前提下,难以满足小开度控制小水量时的精度要求。但如果选择小一点的口径,则很可能无法满足大水量的要求。

基于此,二冷水控制系统对调节阀提出了更高的要求:

1、控制稳定,震荡波动小,提高系统可控性。

2、线性度高,有效调节范围大,既能满足大需水量的要求,又能在极小开度时精确控制小流量。

3、响应速度快,能迅速达到系统计算的需水量,充分发挥PID控制系统的作用,使水量的给定达到最优。

上海源冠自控设备有限公司生产的滑板式控制阀具有许多传统结构调节阀无法比拟的优势,其中控制稳定性强,线性度高及响应速度快的特性即能有效地满足二冷水控制系统对调节阀的上述要求:

1、滑板阀的多槽分流结构,使流体通过阀体时更加平稳,受到同一串联管线上的其他回路(如压力)的影响更小,恢复的时间更短。因而,滑板阀对介质实际起到了整流的作用,再加上滑板阀行程短,响应速度快,极大地减少了系统震荡,系统可控性更高。

2、滑板阀的线性度更高,有效调节范围更大。

滑板阀的流通面积是通过两块阀板上的开孔形状来决定的,不同的流量特性对应不同的开孔形状。滑板移动到每一开度所对应的流通面积都能够精确控制,其有效的调节范围为0-100%。而单座阀阀芯部分为柱塞式,是一个圆锥形,对流通面积的控制则需要以严格保证阀芯与阀座中心定位为前提。再加上介质对单座阀阀芯的推力大,即受到的不平衡力大,增加了精确控制流通面积的难度,特别是在小开度时,阀芯还要受到介质的不断冲蚀。

滑板阀的直流通道设计,阀门自身的压损更小,流通能力更强,Cv值更大,约高出单座阀30%。在阀前压力、流量等参数一致的情况下,与同口径的单座阀相比,流通量更大。滑板阀的这一特点将直接体现在购置成本上,可选用小1-2级口径的阀门,以节省成本。需要指出的是,单座阀如果长期处于小开度的工作状态,其阀芯受介质的长期冲蚀,不仅严重缩短阀塞寿命,还会造成内漏。所以选型时必须对最大、最小及常态的工作压力、流量等参数进行核对确认,选择最佳的阀门口径。

三、滑板阀驱动行程短,如DN250的滑板阀全行程仅为8mm,而同样口径的单座阀全行程至少有60mm。从流体动力的角度来讲,阀板受到的不平衡力小,且仅需克服两块阀板间的摩擦力即可实现阀门的启闭,所需的驱动力小,所以动态响应快速,能迅速达到给定的开度,特别适用于要求动作频繁的场合。

在整个冷却水配水过程中,每个速度段的配水公式的系数不同,流量也不同。在自动控制时,根据出钢的实际速度计算每段的喷水量,再通过控制系统换算成信号输出给调节阀执行机构,控制调节阀开度。同时,流量计检测到的实际水流量输入到PID程序块与理论喷水量进行对比,计算出偏差,再输出给执行机构控制调节阀,进行反复的PID调节,实现理论喷水量与实际流量一致。这一P、I、D控制参数不断调整的过程,恰恰需要调节阀快速响应来实现,使水量调节最大程度接近理想曲线。另外,此处的调节阀需配置手轮,而滑板阀驱动力小,从DN15到DN250的滑板阀都用同一型号手轮启闭,不仅减少了现场工人的操作难度,也避免产生其他结构的调节阀可能出现的存在隐患的现象,诸如因用力不当造成的支架变形以及阀杆运行不灵活等,滑板阀备件通用性更强,备件数量更少。再者,由于此处是对水的控制,还可能受到水锤效应造成调节阀和管道的破坏。滑板阀的多槽分流结构,确保无水锤的产生,大大延长阀门及管道的使用寿命。

综合以上,滑板阀能更好地满足连铸二冷水控制系统精确控制的要求,很好地弥补了传统调节阀结构的局限性,是调节阀技术领域的重大突破和质的飞跃,为连铸二冷水的精确控制提供了目前最佳的解决方案,具有非常好的应用前景。

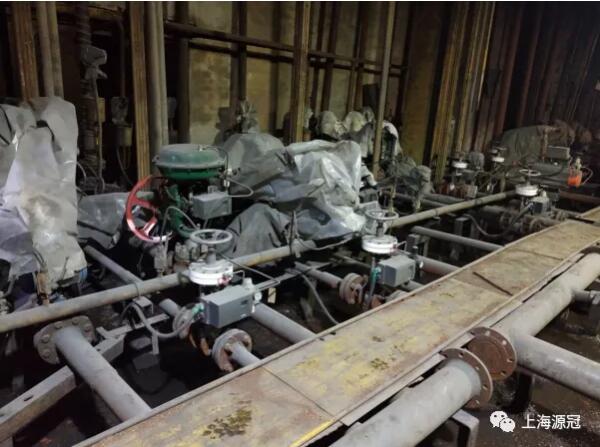

上图:钢铁厂连铸二冷水流量调节滑板阀

●二、氧枪系统压力、流量控制●

滑板式控制阀在电炉转炉氧枪、制氧气体这些自控系统中主要应用于气体流量或压力的控制,特别是氧气的控制。因为强调氧气系统的平稳,控制电炉吨钢用氧量,是强 化电炉冶炼、提高电炉出钢效率最有效手段之一,同时也是稳定钢产品的质量、减少废钢铁的投入量及炉龄等成本控制的有效手段。

这些系统对控制阀提出了更高的要求:

一、系统在受到干扰后能迅速恢复到控制点,即控制过渡过程时间要短;

二、由于流量控制阀在这个系统中是一个动作极为频繁的阀,所以要求控制阀有很好的耐磨性和关闭后极低的泄漏量,以保证该阀能在长周期内正常工作。

滑板式控制阀在正常调节过程中,在阀门前后的压差作用下,动滑板与定滑板的密封面犹如在做自动的相互研磨,具有使用周期越长,密封性能越好的特点。这样的动作过程也就保证了阀门的低维护率和长周期使用。同时由于不平衡力小,滑板阀所配气动执行机构只有单座阀1/3的体积,在纠正偏差的过程中,速度更快,更能满足氧气系统的控制要求。

上图:电弧炉氧气流量调节滑板阀

●三、钢铁厂蒸汽系统控制●

蒸汽在管道中往往或多或少地存在着汽、液两相的状态,在流经各类阀门前后更是如此。汽液两相状态的存在会产生水击、汽蚀和闪蒸的现象。因此在选用蒸汽控制阀时,对控制阀的阀内件提出了较高的要求——抗汽蚀、低泄漏。

首先,我们来分析一下流体流经控制阀产生汽蚀和闪蒸的原理。介质通过控制阀截面最小的节流口时流速最大。流速(或动能)的增加伴随着节流断面压力(或势能)的降低。当压力低于介质饱和蒸汽压时,气泡就会在介质中形成。随着节流口处压力的进一步下降,气泡会大量形成。如果介质通过节流口后,压力仍低于介质饱和蒸汽压力,气泡将保留在节流口后的流束中,即为闪蒸。闪蒸对阀内件会产生严重的冲刷破坏,其特点是受冲刷的表面有平滑抛光的外形。冲刷破坏最严重的地方一般是流速最高的地方,通常位于阀芯和阀座的接触线上或附近。尤其是在小开度,节流间隙小,流速高的环境下,冲蚀破坏也最严重。如果介质通过节流口后,压力高于介质饱和蒸汽压力,气泡大量溃灭,并对接触的阀体零件表面产生破坏性影响,即为气蚀。气蚀对阀内件产生的破坏表面有类似煤渣的孔洞外形。

通过分析可以得出:在流经节流截面流速(动能)的增加是产生汽蚀和闪蒸的主要原因。滑板式控制阀在阀体内装有两块与介质流向垂直的滑板,在滑板上开有不同长度相同宽度的多槽节流孔。这种结构的好处是:

1、流路简单(不同于单座阀的S形流路);

2、流态稳定(多槽节流孔摒除了单座阀只有一个节流孔的缺陷),不产生扰动;

3、结构轻巧能耗小(彻底抛 弃了传统单/双座阀的笨重阀体)。

滑板阀的特殊结构,实现了流经多个节流截面的流速动能的相互抵消,大大地降低了产生汽蚀和闪蒸能量而减少汽蚀和闪蒸对阀内件的损坏,也降低流体流经时产生的噪音(最大可衰减15分贝)。流体流过多个节流截面,大幅减小对阀芯的不平衡力,使得滑板阀即使在小开度时也能正常工作。在关闭时,滑板阀阀前压力使两块阀板紧紧地贴在一起,保证了关闭的严密性,泄漏量极低。

滑板阀这一革命性设计给用户带来的最主要利益是:

流经滑板阀的流体更易控制,减小了汽蚀、冲刷等不利因素的影响,大幅提高了控制阀的使用寿命,应用面更广。与单/双座阀和套筒阀的阀体相比,滑板阀结构更加轻巧、散热面积更小,故热量损耗更少;符合当前节能产品的需求。滑板阀采用全金属平面密封,没有平衡环,彻底消除了传统套筒阀套筒卡死,套筒密封圈经常更换的问题,特别是滑板阀取消了单/双座阀的上阀盖结构,消除了外泄漏的可能性。

上图:钢铁厂蒸汽流量控制电动滑板阀

从以上的介绍中,可以发现滑板阀重量轻体积小,安装维护方便,备件少,阀内件的更换简单快捷,控制稳定,响应灵敏,噪音低,使用寿命长,满足了钢铁行业不断要求环保、自动化,专业化和高效化需求。

滑板阀更多应用:

滑板式控制阀在国内外镀锡钢板生产线(熔融锡液流量控制),热轧铝板/带生产线(乳化液控制),汽车发动机低压铸铝生产线(压缩空气控制),铜线/铝线生产线(气体控制)、高压电缆生产线(蒸汽、气体控制)中也有广泛的应用,协助客户解决了生产问题,为用户提高产品质量和生产效率做出了贡献。