5月21日-24日,由杭州市质量协会、杭州市科学技术协会、杭州市总工会、共青团杭州市委员会联合举办的2024年杭州市优秀QC小组成果评选活动在杭州召开。

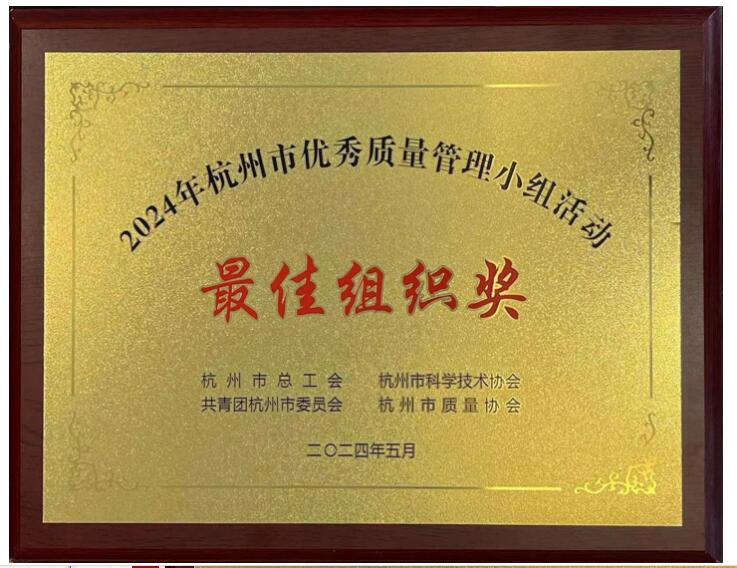

本次质量管理小组评选活动共有364个成果申报,南方泵业荣获“最佳组织奖”,申报的8个项目成果获得3个一等奖、2个二等奖、3个三等奖。

在质量管理过程中,南方泵业始终秉持“全程把控 精益求精”的质量理念,大力推广QC小组,并不断完善激励方案。2023-2024年实施的QC小组项目总计84项,其中60余项已完结,8个项目成果在本次评选中获奖。

一等奖

该项目收集不良数据,通过各种质量分析工具,排查出CDM200系列耐压筒漏水原因,经过各部门的协同合作,对耐压筒制管工艺进行改善,漏水率从2.0%降低至0发生,改善效果显著,每年为公司节约成本39.29万元。

该项目通过分析客户和生产部需求,广泛借鉴不同供应商已有设备和相关学术研究,依照安全性、生产效率、制造与运行成本确定最佳方案,经过设计、制造及效果验证,改变现有的手动保压模式,成功将单人零件保压日产能从118台提升至576个。

该项目通过对频繁工况的深入调查,应用关联图等方法成功找出要因,经过重新设计结构、试验论证,最终将CMH高压泵频繁启停工况下寿命成功提升5倍。

二等奖

该项目以提升客户满意度为宗旨,对储能行业龙头企业提出的“CHL20气密性检测不合格”分析出3个末端因素,制定对策并实施改善,成功将CHL整泵气密性检测合格率提升至100%,预计每年节约15万余元,提升了南方泵业在储能领域市场竞争力。

该项目通过分析不良数据,从人机料法环等方面找出砂孔不良原因,经过半年以上效果验证,从22年的报废金额12.972万元到23年的报废金额1.329万元减少了11.643万元,报废率13.75%降低至4.5%以下,完成设定目标,为质量持续改进奠定了技能基础。

三等奖

该项目经现状调查,从人机料法环测六方面排查不良原因,通过要因分析确定问题症结,制定有效对策并逐步落实,最终通过验证,加工合格率从85%提升至99%,在提升产品质量的同时,每年减少不良损失约25万元,改善效果显著,为质量持续改进奠定了基础。

该项目对水段漏水原因进行分析,最终通过工艺设计和产品结构的调整,把三维分析与实际相结合,成功将VMHP水段缩孔率由80%降到1.6%以下,降低了产品漏水的风险比例,减少了生产现场焊补挖补工作,加快了生产周期,保证公司交货率,年节省金额约13.16万元。

该项目对GW机械隔膜泵进行了鱼骨图六要素分析,对液力端结构做出了改进,改良后的泵流量不合格率从12%降低至2%以下,进一步达到客户要求。同时将实施方案及方法加以总结,达到标准化、工艺化生产,提升了测试和售后效率。

南方泵业将始终践行“全程把控 精益求精”的质量理念,不断建立和完善管理机制,积极推进全员、全过程、全方位、全要素质量管理,以更高质量更优产品赋能公司高质量发展。