本期讲述者

中核苏阀 章果禹

回顾我在核工业几十年的工作经历,我最深的感悟是:对于核工业事业的责任感和荣誉感,是我多年努力工作不竭的动力来源,更是我面对一切困难和挑战不退缩的坚强信念,希望我的分享能够对新一代核工业人有所启发和借鉴。

刚毕业的“愣头青”

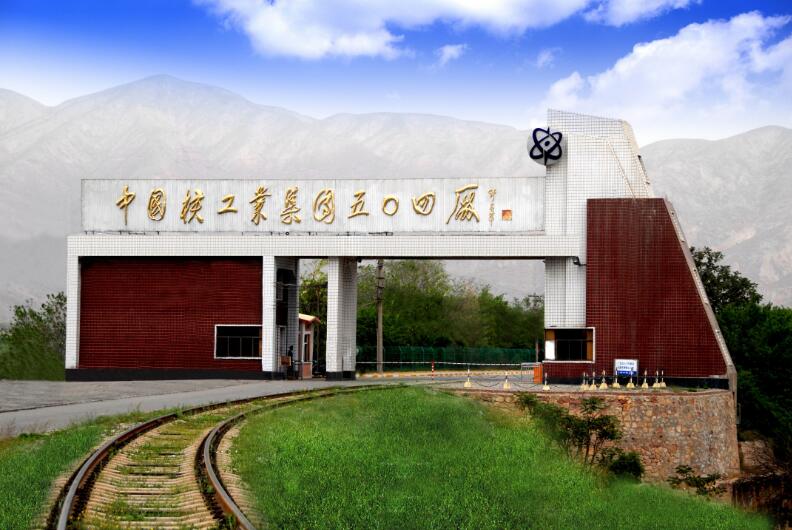

1964年,我大学一毕业,就被分配到504厂(现为“中核兰州铀浓缩有限公司”)。504厂相当庞大,产线很长,排布着众多设备,整个工序相当复杂,工序中不仅具有放射性,还具有一定毒性。整个工厂的清洁度堪比手术室,进工厂时需要经过探测仪器,由于条件简陋,出工厂时我们就用小苏打水清洗全身后再过仪器,如遇仪器爆表还得重新洗至达标。

△ 图源:中核集团

那时,刚毕业的我对厂里的一切都觉得又新鲜又好奇,并迫切想在工作中施展拳脚、有所作为。当时,504厂汇聚了来自全国各地的顶尖专业人才上千人,我进厂后被安排到工艺设计处,从事研究设计铀浓缩所需的设备、管道、工艺等工作。由于我之前所学的专业是热能动力,与工作内容完全不对口,所有一切必须重头学起,凭借着年轻人“愣头青”般的冲劲和毅力,我逐渐熟悉并掌握了日常工作,和大家一起突破了重重技术关卡。

504第二套生产基地建设的“亲历者”

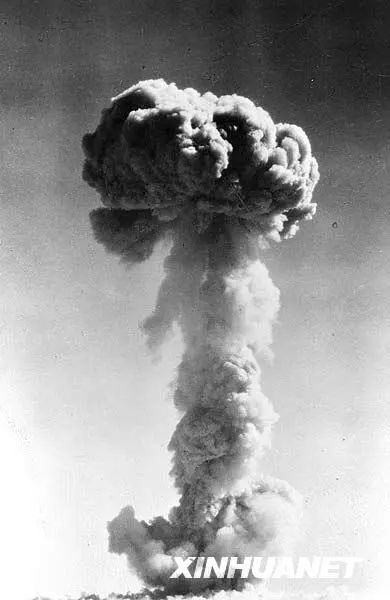

1964年1月,504厂生产出的第一批合格产品,送至位于西宁的221厂。同年10月16日,中国第一颗原子弹成功爆炸。爆炸成功后,上级领导立即做了系列部署:首先是整理资料,抽调部分厂里大学生在隐蔽场所处理资料,在没有复印机,只有晒图机的年代,花费了大约半年的时间;再然后,部里响应国家“三线建设”要求,决定建立第二套生产基地。建立第二套生产基地的原因,一是备战备荒,二是提高产量,三是由于苏联撤走专家,众多厂址已泄密。

△ 中国第一颗原子弹爆炸成功

1965年4月,我那时候刚整理资料回来就接到上级通知让我们走,军队来接我们,从兰州出发,当时的我们根本不知道目的地是哪里,整个途程中车队不停靠大站,只在一些小站或者压根没站点的地方歇脚。1965年4月30号,我们到了成都,后来又继续开往宜宾,504厂第二套生产基地便首先定在了宜宾。到了宜宾以后,也没有什么准备,就借了宜宾农校的教室、大礼堂,在里面工作了大概不到一年,后期多种原因又把504厂第二套生产基地迁到了四川乐山市金口河,即后建成的814厂(现为“四川红华实业有限公司”)。我们设计院也落脚到峨眉山伏虎寺,在伏虎寺里建立一个临时点,既是宿舍也是办公场所,晚上睡觉的床白天收拾一下就变成了工作台,大家把图纸往床上一放,就开始用大图板手工画图。

我现在回想,当时什么都没有,但谁都没叫苦叫累,大家都有一个目标:一定要把我们国家的核事业搞上去!就是在这种艰苦的环境和条件下,完成了814厂的设备工程设计。设计完成后,不少人都下到工地,而我作为设计院的代表,也来到了设备安装工地。记得当地彝族同胞与我们说,当时看到我们的汽车以及工程建设队伍,感觉一下子从原始状态进入到了现代社会,进行土建时,我们还会邀请他们一起下来看,他们既新奇又高兴。

我个人非常感谢这一段的工地经历,因为在现场我学到了很多的知识,这段经历让我在苏州阀门厂(现为“中核苏州阀门有限公司”)工作时更加得心应手。

自主阀门研发制造的“排头兵”

1973年,因为家庭的原因,我来到了苏州,进入苏州阀门厂。苏州阀门厂(原“国营苏州铁工厂”)成立于1952年。

1962年,部里为了要自主生产部分专用设备,就在地方找了一些比较好的工厂收录进来,苏州阀门厂便是其中之一。当时尚处于计划经济时代,上头下什么任务,就做什么,保证完成任务就行。但随着社会发展,产品更新换代,部里订单就越来越少,这种情况下我们很着急,怎么办?而且多年下来,我们和外面市场化的阀门厂发展差距很大。但作为部属军工企业,在设备、仪器检测手段、人员素质等方面占有绝对优势,我们就利用这些优势开始向民品进发。

△ 自主研制的高温高压阀门试验装置

当时我国从国外引进了很多的石油化工装置,我们知道这个消息后,就从石化阀门方向去了解情况。当时的上海金山石化总厂,所用阀门都是从日本引进的,引进时价格比较便宜,但是使用一段时间后,遇到阀门故障以及涉及检修时,整体价格就上去了。我们知道这个情况以后,主动找到对方,恳请他们试试我们的产品。他们的要求是我们生产的阀门标准要跟原先进口的阀门一模一样,我们当即承诺第一批可以不收钱,用好了以后再付钱。后来经对比,发现两方阀门差距主要在材质上,我们就着手自己研发超低碳材质阀门。做好以后我们做了各种实验,请客户来看,再把阀门装上去试试发现各项功能反应都可以,并不比日本的差。从这里开始,我们一批又一批地生产供应石化阀门。再后来,通过不断深耕石化市场,苏州阀门厂的产品逐渐打开知名度,被市场广泛认可。

70年代开始,国家建核电站,秦山核电站作为中国自行设计、建造和运营管理的第一座30万千瓦压水堆核电站,里面的设备涉及多个级别。秦山核电站的阀门之前大多也都是从国外进口,由于当时精通阀门的技术人员比较少,秦山核电站就邀请我帮他们到日本去验收阀门,不得不说,当时日本的阀门产品确实不错。但是我们不可能一直被外国技术垄断,苏州阀门厂作为部里唯一生产制造阀门的工厂,有义务也有责任承担制造核级阀门的任务。当时厂领导对于是否要大批量承接核电阀门也有担忧,一方面,我们作为军工企业,虽然零星做些核级阀门,但未批量出产;另一方面,我们也未取得相关的专业许可证。

△ 章果禹在500口径秦山核电地坑阀验收现场

当时的我是厂里的一名技术人员,在知道这个情况以后,碰巧遇到我以前的一位领导——中国核仪器设备总公司的领导到我们厂里出差,我就跟他聊到这个事情,他听后很感兴趣,询问我有什么想法,我表示很想试一试,于是他到上海核工业设计院考察时就带上了我,这让我有机会接触到了一些资料,其中就包括国外的阀门资料。查阅资料后我发现他们的阀门,先进在于材质,有些材质我们压根都没见过。

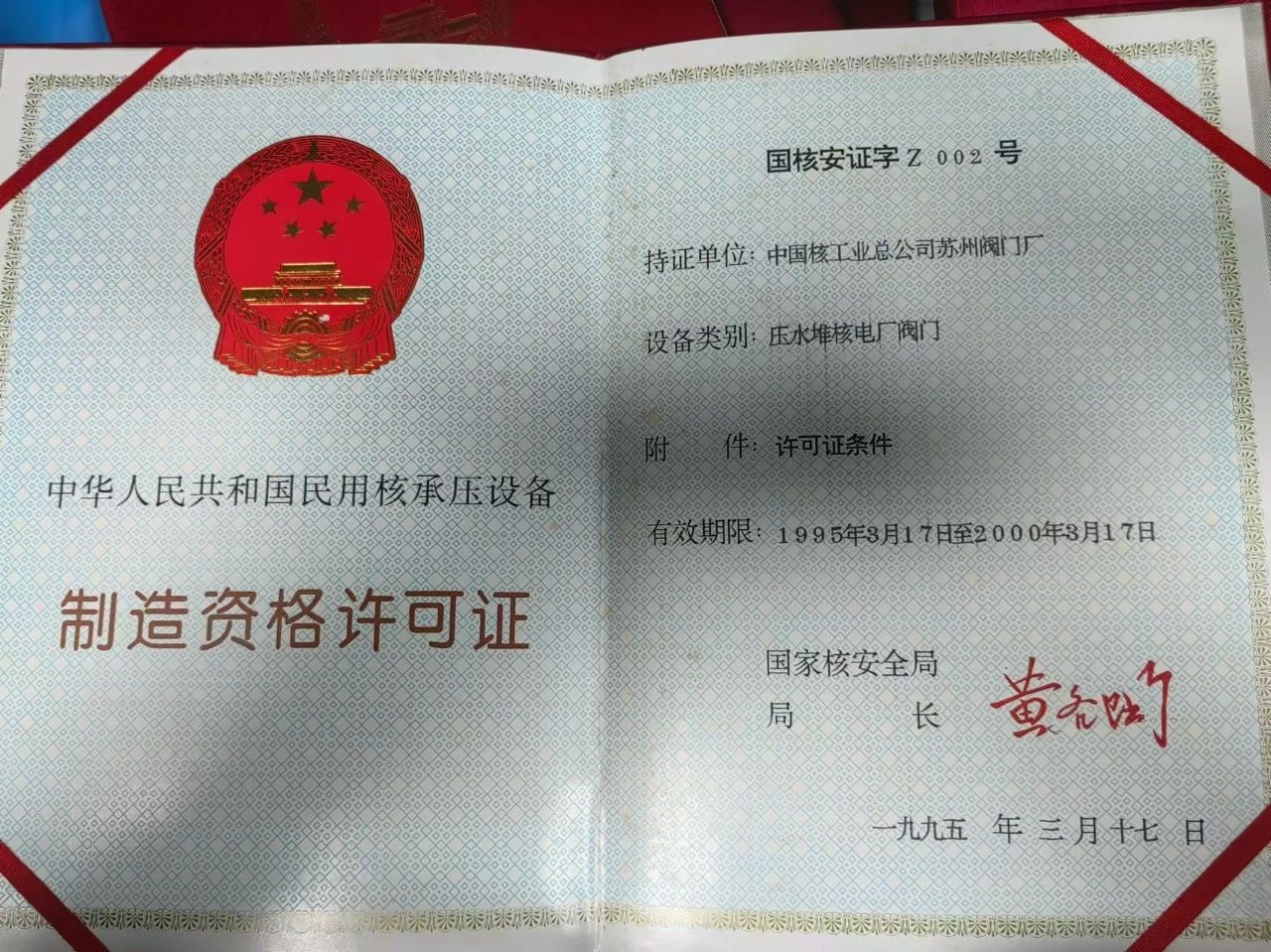

△ 国家核安全局颁发的核级阀门制造资格许可证

回来后我向厂里领导汇报,领导同意后我就单枪匹马去跑市场调研、申请许可证、建试验设备、开鉴定会再到接订单。整个过程可以说十分艰难,要拿许可证得有样品,有了样品得通过一系列试验,再开鉴定会,鉴定通过后才有更大的底气拿到核电厂的订单。当时我们做出样品后,没有试验装置,这些样品需要经过模拟核电站里面的压力、温度等工况,运行一定时间后观测其磨损及生命周期情况。我了解到国外是利用发电厂管线来做相关模拟实验,便又跑到当地发电厂,想请求做系列实验,但发电厂要保证大家用电,没有多余管线让我做实验。再后来我接触到了北京钢铁材料研究所,他们专门有做金属的高温高压腐蚀试验,我受到他们设备的启发,思路一下子开了,随后逐步把试验装置示意图给设计出来了。

但是困难接踵而至,在80年代,整套试验设备初步核算下来要80万左右,我们仅向部里申请到了50万元的资金。在资金不够的情况下,我们尽可能利用自身厂里的资源,使用自己的工程师、后勤人员、厂房、加工设备等,最终建造起整套试验设备并立即24小时轮班值守不停地对样品试验,经过不懈努力,成功开了鉴定会,最终一致通过鉴定,后续让我们顺利承接到各类核级阀门订单。自此,核电阀门以及石化阀门成为苏州阀门厂的两大支柱产业。(讲述者曾任苏州五二六厂即原苏州阀门厂副厂长)